Инжиниринг

Мы разрабатываем инженерные решения в области АСУТП и предлагаем современные системы автоматизации и электропривода.

Наработанный опыт модернизации оборудования и станков, а также разработка систем управления для различных отраслей промышленности позволяет взяться за любую задачу и довести ее до желаемого результата. Опытные сборщики оборудования пользуясь современными средствами соберут любое НКУ, будь то шкаф управления или комплектный частотный электропривод большой мощности. Талантливые специалисты проведут авторский надзор, наладку и ввод в эксплуатацию от простейшего шкафа управления до объекта автоматизации цехового уровня.

Изготавливаем НКУ, Комплектные шкафы, пульты

|

Наши услуги

|

||

|

|

|

||

Предлагаем ознакомиться с нашими типовыми решениями и примерами интеграции продукции Delta Electronics и другого оборудования в наших реализованных проектах.

Типовые решения

-

Система управления уплотнением вибропрессов (аналог системы "ВариоТроник")

Одним из методов получения бетонных изделий является его вибро-прессование. Для создания полностью автоматизированного стационарного устройства по изготовлению плит, брусчатки, тротуарной плитки, бордюрных камней, пустотелых блоков, облицовочных материалов и других подобных элементов из бетона требуется предлагаемая нами система. Вибро-уплотнение производится с контролем за частотой и амплитудой колебаний, необходимых для высококачественного процесса уплотнения. По аналогичной методике ВариоТроник работают машины немецкого машиностроительного концерна HESS (Германия), являющегося одним из мировых лидеров в производстве технологических линий для строительной индустрии. Обыкновенные вибраторы не позволяют в динамике менять дебаланс, потому для получения эффекта требуется не два вибратора а четыре.

В качестве приводов могут служить как серводвигатели, так и асинхронные двигатели со встроенным энкодером. Это дает возможность за короткое время изменять угол поворота дебалансов вибратора, что позволяет при очень кратком времени вибрации достигать оптимальное качество продукции.

Рассмотрим принцип работы данной системы подробнее...Система оптической приводки печатных цилиндров

В данной статье рассмотрен пример модернизации рулонной офсетной печатной машины, принцип действия которой основан на нанесении изображения с печатных цилиндров на газетный рулон. Каждый цвет наносится со своего цилиндра, задача модернизации синхронизировать вращения цилиндров для совмещения цветов одного изображения пользуясь метками, выставленными при печати каждым из цилиндров.

Способ виброуплотнения бетонных смесей

Большинство предприятий по изготовлению железо-бетонных изделий (ЖБИ) располагают огромным количеством вибраторов, но при этом неэффективно их используют. Все дело в частотах вибраций, которые возникают в бетонном растворе в кассетах с будущими плитами и другими строительными конструкциями. Частицы, составляющие бетон имеют различную величину и вес и колебание с частотой ниже 50 Гц (при подаче 50 Гц на вибратор) не позволяет включить в процесс виброуплотнения большой процент составляющих (инертных). Проведение ряда экспериментов привели к выбору определенного набора частот, выдержка на которых привела к эффекту увеличения плотности заполнения кассет, а это качество готовых изделий. Этот же эффект привел к увеличению прочности и уменьшение времени пропаривания, что сопутствовало снижению себестоимости изготовления изделий. Как вариант можно использовать меньше цемента для изготовления изделия без потери его паспортной прочности, если увеличенная прочность не обязательно для изделия, что тоже приводит к снижению стоимости изделия.

Система управления машиной контактной сварки

Контактная сварка

Контактная сварка - способ получения сварного соединения нагревом металла проходящим через контактное соединение электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. Для автоматизации производства кладочной сетки в ЖБИ, сетчатых заборов используются многоэлектродные машины контактной сварки. Сварка прутков производится прижатием их электродами с помощью пневмоцилиндров под большим давлением. Необходимо контролировать длительность пропускания тока тиристорами и время удержания сваренных прутков после цикла сварки.

Перемещение сетки на требуемый шаг осуществляется либо с помощью каретки, либо с помощью цепного конвейера сервоприводом.

Подача прутков может быть как ручной, так и автоматической с возможностью выправлять и резать прутки из бухт.Страница 2 из 2

- Начало

- Предыдущая

- 1

- 2

- Следующая

- Конец

Реализованные проекты

-

15.03.2019

Реализация САР прототипа подрельсового колесотокарного станка KЖ20

На базе оборудования Delta Electronics в Челябинске совместно с компанией-партнером была реализована разработка комплекта системы управления подрельсовым колесотокарным станком типа КЖ20 с использованием ЧПУ. Проект реализован на на базе сервоприводов ASD-A2, преобразователя частоты VFD-С2000, а также ЧПУ NC200.

15.03.2019

Проект автоматизации мусоросортировочного комплекса

Оборудование Delta Electronics теперь трудится на благо экологии, на живом примере подтверждая свой слоган "Smarter. Greener. Together". В Челябинске реализован типовой проект мусоросортировочного комплекса совместно с компанией-партнером. Проект реализован на на базе сервоприводов преобразователя частоты VFD-СP2000, программируемого контроллера DVP-ES2 с модулями расширения, а также на блоках питания DRP.

07.02.2015

Шкаф управления дробилкой

Несмотря на свою простоту такое устройство как агрегат крупного или мелкого дробления (дробилка) тоже не избежал веяний времени и в силу доступности современных преобразователей частоты шкафы управления дробилкой теперь комплектуются современным частотным приводом. В ходе работ по модернизации был разработан шкаф управления "дробилкой" или агрегатом крупного дробления ДРО-646 на базе продукции Delta Electronics, а именно частотного преобразователя VFD-C2000 и программируемого контроллера DVP-ES2, а так же защитно-коммутационной аппаратуры Schneider Electric.

15.07.2014

Управление потоками в бункерах участка сортровки зерна

Данный проект охватывает участок сортировки зерна: 4 бункера зерна, 3 нории (транспортный механизм), падди-машину и оптический сортировщик зерна.

Часто производства модернизируются узлами или агрегатами, недостаток такого подхода в том, что приобретение каждого нового оборудования влечет за собой изменение и без того сложной схемы единичных связей устройств в системе в виде "доделок", которые ограничены только данным устройством и не позволяют полностью реализовать весь функционал участка. В данном примере был сделан локальный проект автоматизации участка, позволяющий реализовать прозрачную систему управления агрегатами с учетом дальнейшего развития производства. Результатом автоматизации стал оптимальный режим работы механизмов участка, учитывающий нагрузку каждого механизма и его специфику работы.

24.06.2014

Бюджетная автоматизация камеры полимеризации

Для окраски порошковыми красками применяется температурная полимеризация. Термоконтроллер - это основной элемент такой системы, позволяющий организовать контур регулирования технологического параметра, например температуры путем включения и выключения ТЭН-ов. Регулировку температуры осуществляет термоконтролер DTD с релейным выходом (снята с производства с заменой серией термоконтроллеров DTK). В ряде случаев бюджет не позволяет применять дорогостоящие элементы, такие как регулятор мощности или твердотельные реле, в нашем случае ТЭН-ами управляет контактор. Система автоматического управления позволяла поддерживать температуру с точностью в несколько градусов, порог которой задавался в термоконтроллере.

15.05.2014

Проект воздушного отопления СТО на отработанном машинном масле

Проект воздушного отопления станции техобслуживания на отработанном машинном масле был выполнен на базе оборудования Delta Electronics Inc в Челябинске совместно с компанией-партнером. Данное решение позволяет автоматизировать источник теплоснабжения – теплогенератор для здания СТО автомобилей с мойкой и шиномонтажкой, г. Челябинск, работающей на отработанном автомобильном масле в автоматическом режиме. Проект реализован на на базе ПЛК DVP-SA2 с модулями расширения.

10.03.2014

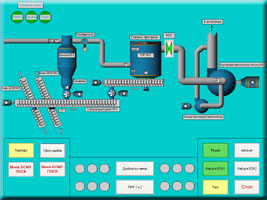

АСУТП производства стройматириалов. Автоматизация транспорта цементных и гипсовых материалов.

Использование современных комплектующих промышленной автоматики позволяет внедрять на предприятиях, производящих строительные материалы, полностью автоматизированные системы управления технологическими процессами производства цемента и сухих строительных смесей.

Немаловажной является система транспорта сырья и готового материала, ведь от неё зависит производительность всего всего предприятия в целом.

Транспорт сырья осуществляется конвейерами. Транспорт сыпучих строительных материалов осуществляется в основном тремя способами: пневмотранспорт за счет пневмокамерного или пневмовинтового насоса мелкодисперсных смесей, шнеками и ленточными транспортерами, если речь идет о крупных фракциях.

В данной статье описан пример уже внедренной системы автоматизации транспорта сухих строительных смесей до их фасовки, также ее интеграция в уже АСУТП производства.