Нами был реализован ряд проектов по автоматизации печей и камер полимеризации, в результате чего была выработана общая концепция организации таких устройств.

Чаще всего эти камеры использовались для полимеризации покрытий, например автомобильных дисков, или покрытий изделий из листового металла, где важна температура полимеризации и ее стабильность в течение промежутка времени, а также выдержка по времени. Точность этих параметров в техпроцессе определяет долговечность и качество нанесенного покрытия. Хотя аналогичную систему имеет и камера сушки древесина, да хоть коптильня, в общем-то любое термическое устройство, которое требует управления большой мощностью, причем не всегда электрической, это может быть газ, или другой источник энергии.

Термоконтроллер - это основной элемент такой системы управления, позволяющий организовать контур регулирования температуры путем регулирующего воздействия на процесс нагрева. Он же позволяет производить пороговое задание температуры или уставку в зависимости от типа регулятора.

Таймер CTA применяется для отсчета времени цикла нагрева. В его задачу входит отслеживание сигнала от термоконтроллера о выходе температуры на режим и дальнейший отсчет выдежрки и автоматическое отключение с подачей сигнала оператору.

Регулятор мощности или твердотельные реле, иногда устройства на основе тиристоров с блоками управления, позволяют управлять нагрузкой, редко просто контактор. Обычно это устройства, имеющие возможность дозировать подачу мощности за счет работы в ключевом режиме. Способ управления в зависимости от типа входного управляющего сигнала и типа термоконтроллера может быть пороговым (позиционным), ШИМ или пропуск периодов, либо с фазовым регулированием, когда тиристор открывается с определенной задержкой.

Панель оператора позволяет вести архивирование температурного графика и событий системы управления. Это опция и в бюджетных решениях не применяется.

Система автоматического управления позволяет поддерживать температуру с точностью в десятые доли градуса при полном функционале и иметь минимальную стоимость при выборе минимального варианта. Выход на задание осуществлялся по оптимальному режиму с максимальной быстротой при условии выхода на уставку с минимальным перерегулированием.

Предлагаем Вам также приобрести камеру полимеризации под ключ.

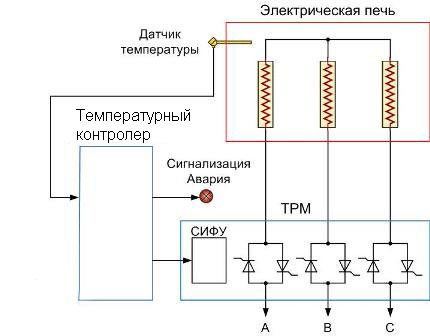

Пример 1. Автоматизация электрической печи.

Для автоматического управления печью применен ПИД-регулятор типа DT3 (ранее DTB или DTA) с токовым выходом 4-20мА для случаев фазо-импульсного управления регулятором мощности или твердотельными реле. К сожалению данный способ неприменим в случае коммутации нагрузки через трансформатор. Кстати новые DT3 обладают более широкими возможностями, они имеют вход типа EVENT для остановки ПИД-регулятора (регулятор не будет уходить в насыщение в моменты отключения нагрева), возможность комплектовать дополнительный выход - гибкая система формирования начинки и модульная конструкция.

Если выбраны твердотельные реле, можно выбрать термоконтроллер подешевле типа DTK (ранее DTD) с импульсным выходом. Способ управления пороговый либо ПИД-управление с периодом около 3 секунд.

Для управления контакторами применяются термоконтроллеры с релейным выходом типа DTK (ранее DTD), в данном случае термоконтроллер использует алгоритм порогового (позиционного) управления "включен/выключен" (порог включения/отключения).

К универсальному входу термоконтроллера подключен датчик температуры, чувствительный элемент которого размещен внутри электрической печи, таким образом замыкается обратная связь по температуре.

Регулятор измеряет текущую температуру и воздействует на выдаваемую ТЭНами мощность. Таким образом, реализуется система управления с замкнутой петлей обратной связи по температуре. Релейный выход ПИД-регулятора может быть задействован для аварийной сигнализации.

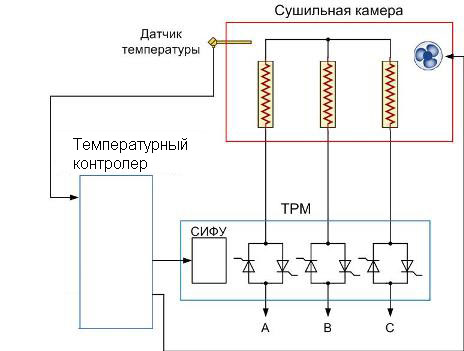

Пример 2. Автоматизация сушильной камеры.

Камера полимеризации или сушильная камеры выполнена по принципу конвекционного шкафа, нагрев осуществляется несколькими группами ТЭН-ов, соединенных в симметричную нагрузку. Перемешивание воздуха в камере осуществляется центробежными вентиляторами в момент нагрева. Измерение производится термопарой. ПИД-регулятор температуры термоконтроллера выдает задание на регулятор мощности либо подключает/отключает ТЭН-ы, которые в свою очередь в зависимости от задания от термоконтроллера выдают необходимую мощность. Так можно организовать процесс процесса сушки древесины или процесс полимеризации окрашенных изделий по различным программам, составленным технологом, например, для разных видов древесины – ели, сосны, дуба и т.д или материалов краски. Выдержку времени позволяет осуществлять таймер CTA, после окончания цикла он сам выдаст сигнал на отключение ТЭН-ов и звуковую сигнализацию персоналу.

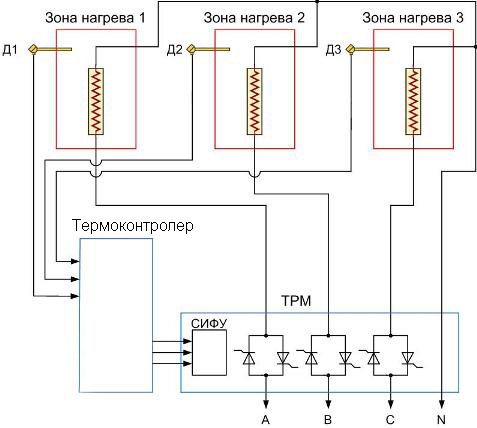

Пример 3. Автоматизация системы многозонного обогрева.

Для более глубокого регулирования используются многоканальные темоконтроллеры DTM (ранее DTE, DTC) и несколько датчиков температуры.

Камера полимеризации.

Камера выполнена из профилированного настила на металлическом каркасе, теплоизоляция выдерживает рабочие температуры до 400 грС, распределение температуры осуществляется системой конвекции.

Стоимость камеры зависит от размеров.

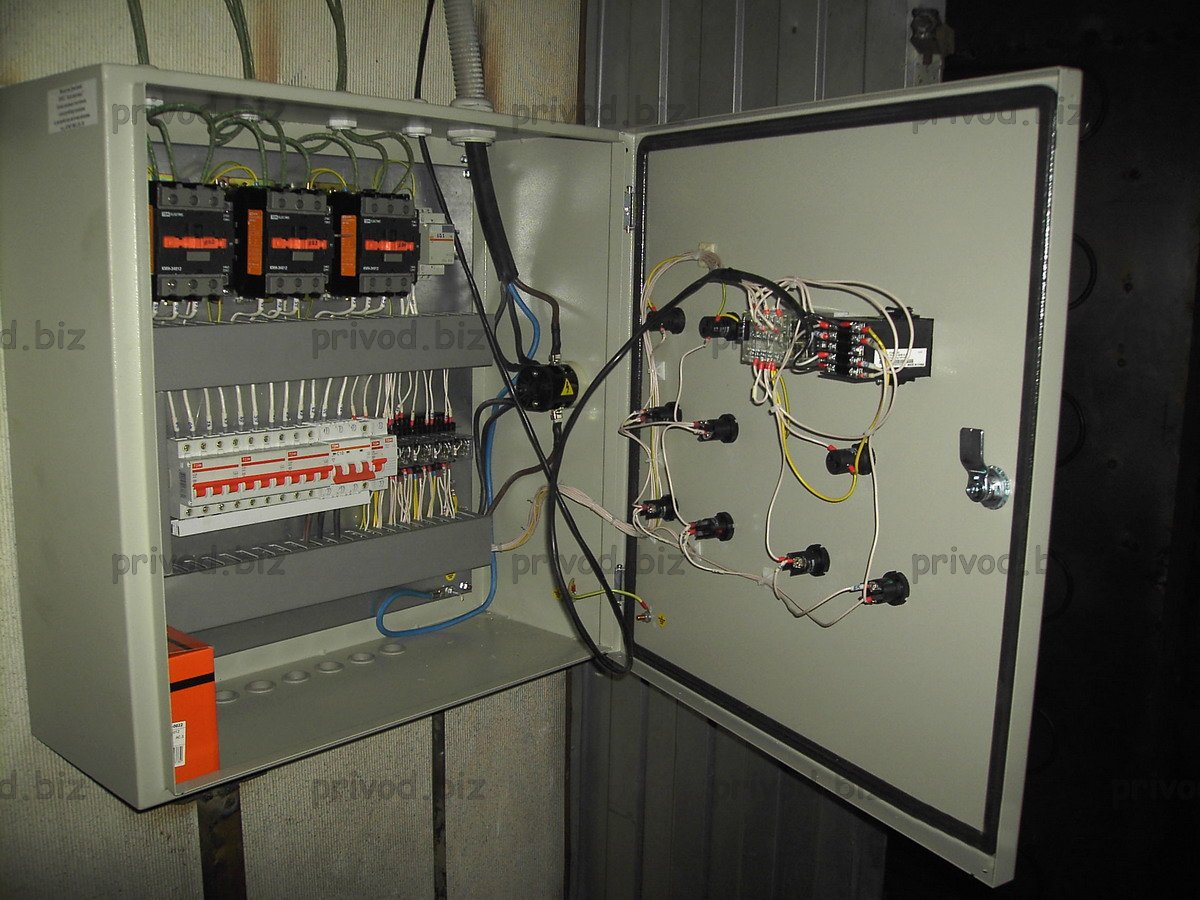

Шкаф-пульт.

Шкаф выполнен в виде пульта RITTAL либо в виде стандартного настенного шкафчика, на панели размещен термоконтроллер и опционально таймер таймер, а также кнопки пуск/стоп и лампы индикации режима "работа" или "авария". Шкаф опционально снабжен сиреной для оповещения об успешном завершении процедуры выдержки в камере в течение заданного времени. Отсчет начинается с выхода на заданную температуру автоматически без контроля оператора, другими словами оператор только дает команду на старт и ждет сигнала завершения, занимаясь другими технологическими процедурами.

Регулятор мощности.

Одно из основных применений тиристоров — регулирование мощности, которое требуется в различных технологических процессах для поддержания заданного температурного режима. Тиристорное регулирование имеет ряд неоспоримых преимуществ перед системами релейно-контакторного типа, главными из которых являются:

- непрерывность регулирования. Тиристоры коммутируют ток в нагрузке с частотой сети (50 раз в секунду), что позволяет поддерживать температуру с высокой точностью и быстро реагировать на изменение возмущающих воздействий;

- отсутствие механических контактов повышает надежность и уменьшает затраты на обслуживание и эксплуатацию;

- возможность ограничения пусковых токов электронагревательных элементов. Для многих печей характерно низкое сопротивление нагревательных элементов в холодном состоянии, поэтому пусковые токи могут быть в 10 и более раз больше номинальных. Ограничить пусковые токи можно только с помощью фазоимпульсного управления тиристорами.

Тиристорный регулятор мощности ТРМ является современным многофункциональным устройством. Его система управления построена на мощном цифровом сигнальном процессоре, непрерывно отслеживающем в реальном времени большое количество управляющих сигналов. Это обуславливает ряд преимуществ перед аналогичным оборудованием:

- гибкое конфигурирование под любой вид нагрузки и технологического процесса;

- наглядная индикация на жидко-кристаллическом дисплее;

- развитый комплекс защит и автодиагностики неисправностей;

- поддержка двух способов управления тиристорами – фазоимпульсного и числового;

- режимы точной стабилизации или ограничения токов;

- возможность реализации многозонного регулирования;

- легкая интеграция в АСУ ТП.

Мы используем регуляторы импортные FOTEK, либо отечественные "Звезда Электроника".

Эффект.

Во-первых - это автономность системы, что требует минимум обслуживания.

Во-вторых - это точность, которая выросла в связи с хорошей проработкой производителем процедуры автонастройки термоконтроллера, большей глубины регулирования, а также работе ПИД, благодаря которым удалось избавиться от мешающего работе перерегулирования (перебег, который кстати был достаточно большой, что ухудшало качество полимеризации).

Ну и в-третьих - это защищенность, новая система снабжена всеми защитами, при выходе в нештатную ситуацию оператор всегда будет оповещен, причина будет устранена.